Service hotline

+86 0755-83044319

release time:2022-03-16Author source:SlkorBrowse:7738

说到金刚石,我想生活中很多人并不熟悉,小编在没有进入这一行业,对金刚石的了解,仅限于其结构十分完美而已(PS小编是荧光陶瓷材料专业)… 还不如换个词“钻石”,深入人心,BlingBling,充满诱惑。

“钻石恒久远”的百年骗局,埋没了钻石的才华,大材小用。你以为他是土豪,实际上人家是王者,金刚石在工业领域的应用体量远大于珠宝领域。尤其是在未来高精尖领域,金刚石材料大有可为。

在后摩尔时代, 碳基电子学的发展受到人们的广泛关注, 在纳电子学领域, 以一维的碳纳米管和二维的石墨烯为主的碳基纳电子学研究取得重大进展, 而在功率电子学领域,以终结半导体著称的金刚石功率电子学的研究也呈现出勃勃生机, 展现出其将成为下一代功率电子学的潜力。

金刚石半导体,被业界誉为[敏感词]半导体也是有原因的,目前主要研究热点在哪,这要从金刚石本身的性质出发。

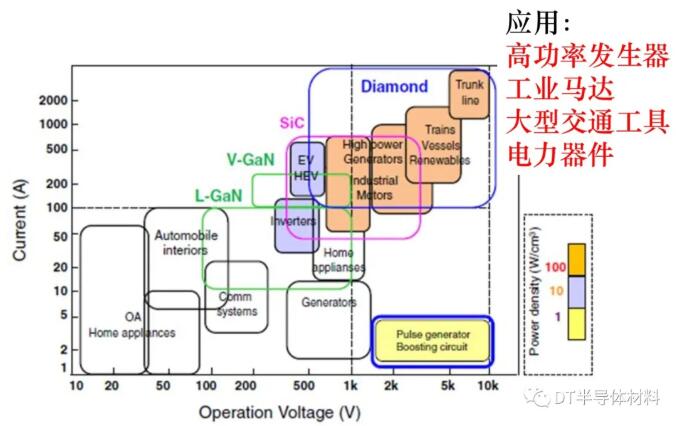

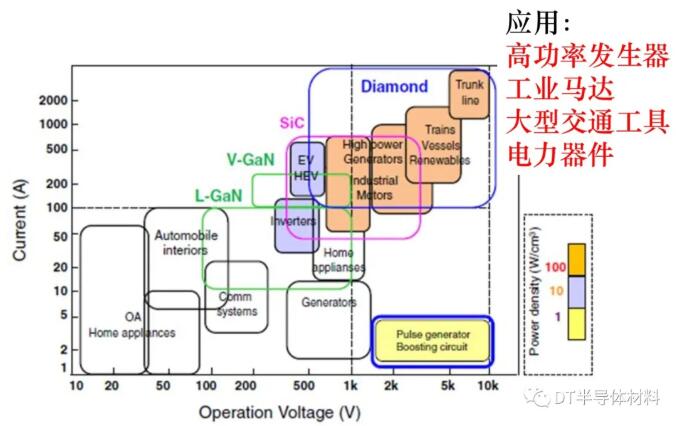

(图片来自西安电子科技大学张金风教授Carbontech 2020 报告PPT)

金刚石是一种超宽禁带半导体材料,其禁带宽度为5.5 eV,比GaN、SiC等宽禁带半导体材料还要大。如下表所示,金刚石禁带宽度是Si的5倍;载流子迁移率也是Si材料的3倍,理论上金刚石的载流子迁移率比现有的宽禁带半导体材料(GaN、SiC)也要高2倍以上,同时,金刚石在室温下有极低的本征载流子浓度。并且,除了[敏感词]硬度以外,金刚石还具有半导体材料中[敏感词]的热导率, 为AlN的7.5倍,基于这些优异的性能参数,金刚石被认为是制备下一代高功率、高频、高温及低功率损耗电子器件最有希望的材料,被业界誉为“[敏感词]半导体”。

尤其是5G通讯时代迅速全面展开,金刚石单晶材料在半导体、高频功率器件中的应用日益凸显。金刚石单晶及制品是超精密加工、智能电网等[敏感词]重大战略实施及智能制造、5G通讯等产业群升级的重要材料基础,这一技术的突破与产业化对于中国智能制造、大数据产业自主安全具有重大意义。

为此, 要求金刚石材料的研究向大尺寸、低缺陷、低电阻率和高导热的方向发展。

目前对于金刚石半导体材料与器件的研究主要从以下几个方面:

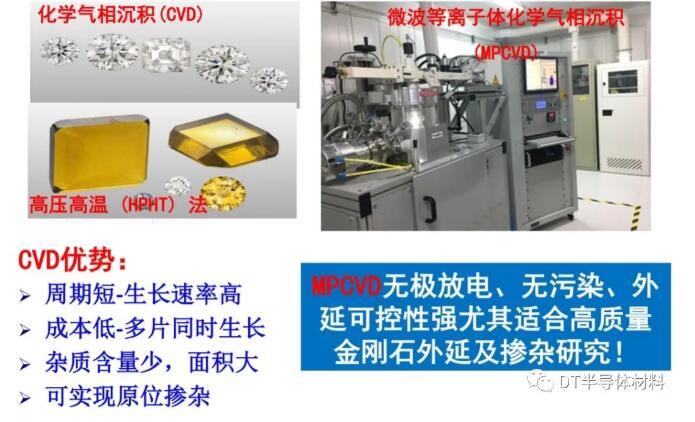

● 大尺寸、高质量金刚石的生长与设备

金刚石的制备方法主要分为高温高压法(HPHT)和等离子体化学气相沉积法(PCVD),相对于HPHT法和其他PCVD法,MPCVD无极放电、无污染、外延可控性强,在大尺寸、高纯度金刚石制备与掺杂研究方面优势更明显,是高质量和多领域应用金刚石制备的[敏感词]方法。

工艺与设备

在先进MPCVD设备关键技术开发及市场化方面,日本、美国及德国等国的团队处于领跑地位。其中,在平板石英窗式MPCVD设备和CAP式MPCVD设备的开发应用方面,日本Seki公司在全球占据主导权,且保持技术领先水平。在石英钟罩式MPCVD设备开发应用方面,美国密歇根州立大学Asmussen团队开发出高气压(>2.4×104Pa)工作的高功率密度微波等离子体谐振腔,实现了金刚石的高速沉积。

在石英环式MPCVD装置开发应用方面,法国Plassys和德国iPlas公司生产的MPCVD极具代表性,其中iPlas的设备具有微波狭缝耦合式结构,适用于大尺寸金刚石的制备,但沉积速率不是特别理想。在椭球形谐振腔MPCVD装置研发方面,德国Fraunhofer研究所和Aixtron公司始终保持着世界[敏感词]水平,该结构的设备与石英钟罩式或石英环式MPCVD设备相比,适用于匹配更大功率级别的微波电源,进而利于获得更大面积的等离子体。获得均匀稳定、大面积的微波等离子体是MPCVD设备研制开发人员的[敏感词]目标。

近年来,国内MPCVD设备开发相关的研究团队在新型MPCVD谐振腔的开发方面取得了一定的成果,但与国外先进团队相比,国内鲜有企业或机构突破实现大规模商业量产的技术难点。因此,微波等离子体谐振腔的自主优化设计、大尺寸金刚石制备工艺的改善等关键技术的突破亟待国内相关团队持续的投入和钻研,未来仍有较长的路要去探索。

金刚石多晶与应用

作为半导体材料,金刚石单晶和多晶材料制备要求与应用方向大有不同。

CVD多晶金刚石膜的制备方法,包括高功率直流电弧等离 子体喷射CVD、热丝CVD及 MPCVD等。光学级、电子级多晶金刚石膜的制备要求沉积速率理想和缺陷密度极低或 可控,无电极污染放电的MPCVD必然成了电子级、光学级金刚石膜制备的理想方法。但多晶金刚石生长速度较慢,其晶向一致性对加工至关重要,加工比较难。

目前,元素六公司已实现4英寸电子级多晶金刚石的商业化量产。北京科技大学李成明团队、武汉工程大学汪建华团队和太原理工大学于盛旺团队在MPCVD制备光学级多晶金刚石膜的研究方面均取得了一定的成果。虽然目前国内光学级、电子级多晶金刚石膜与国际先进水平还存在差距,但国内以上团队开发的光学级多晶金刚石膜可满足红外/雷达双模制导窗口、高功率CO2激光加工机窗口及高功率微波窗口的基本应用需求。

相对于苛刻的光学级、电子级多晶金刚石膜制备、应用条件而言,多晶金刚石膜作为半导体功率器件散热的热沉应用更广,需求更大、更迫切。目前其沉淀的技术水平也较容易实现。

此外,多晶金刚石的制备成本相对于单晶金刚石的制备成本优势更加明显。近30年来MPCVD多晶金刚石膜作为热沉应用于半导体器件领域的研究从未间断,目前英寸级Si基多晶金刚石膜应用于HEMTs器件中,器件的RF功率密度得到有效提高,达到23W/mm以上。当前,制备出的热沉级多晶金刚石膜的尺寸可达到8英寸,随着MPCVD技术的改善升级有望与现存的8英寸半导体晶圆制造产线兼容,最终实现多晶金刚石热沉材料在半导体材料产业的规模化应用推广。

金刚石单晶与应用

与多晶金刚石相比,无晶界制约的单晶金刚石(SCD)的光学、电学性能更加优异,在量子通信/计算辐射探测器、冷阴极场发射显示器、半导体激光器、超级计算机CPU芯片多维集成电路及军用大功率雷达微波行波管导热支撑杆等前沿科技领域的应用效果突出,而制备出大尺寸高质量的SCD是前提。

金刚石作为晶圆,其尺寸必须要达到2英寸以上。目前制备大尺寸金刚石及晶圆的技术主要有同质外延生长、马赛克晶圆制备和异质外延生长等技术。

马赛克拼接法作为制备大尺寸SCD可行性较高的一种方法,将多片均一衬底拼接生长,结合剥离技术,已实现大尺寸 SCD的制备,目前已实现单晶wafer[敏感词]2英寸,但对衬底均一性要求高、存在晶界,会导致拼接处存在应力、缺陷等问题,影响了SCD拼接片的质量。另外成本高,需要注入剥离技术,成品率很低。

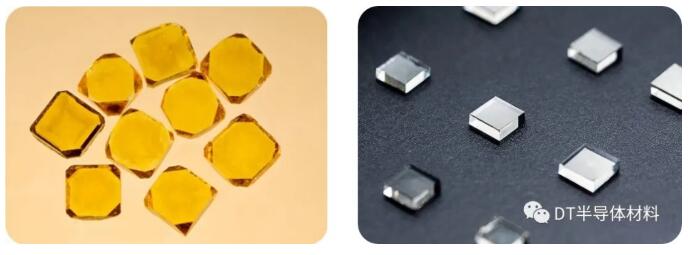

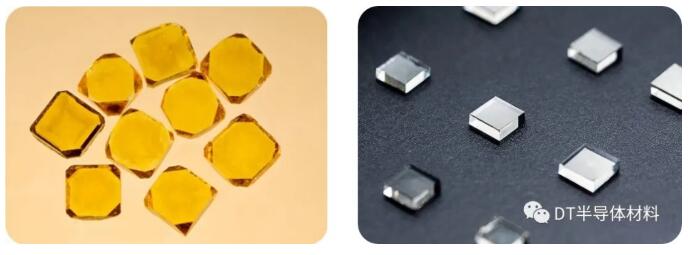

(图片来自西安电子科技大学张金风教授Carbontech 2020 报告PPT)

合成高质量的同质外延金刚石层是制备金刚石电子器件的重要技术之一, 其具有缺陷密度低的特点, [敏感词]尺寸可达0.5 英寸 ( 1 英寸 = 2.54 cm)。在同质外延制备单晶金刚石的过程中, 如何将单晶金刚石从衬底上剥离,是一个非常重要的环节,同时也是比较困难的。因为衬底同样是坚硬无比的单晶金刚石,不能用普通的切割方法进行切割,常用的方法有机械抛光和激光切割。

(图片来自西安电子科技大学张金风教授Carbontech 2020 报告PPT)

除了同质外延,异质外延也是生长大面积单晶金刚石的一种有效方法。异质外延是指在 Si、蓝宝石、MgO 等衬底上利用缓冲层来缓解金刚石与衬底的热失配和晶格失配,最终实现单晶金刚石薄膜的生长,其中最有效的缓冲层为 Ir 等。理论上该方法可以生长面积足够大的单晶金刚石,以满足其在电子器件领域产业化需求。其主要不足是缺陷密度高。

在微波等离子化学气相沉积 ( MPCVD) 生长技术中突破了加氮高速生长、脉冲放电高效率生长和离子注入剥离等关键技术后, 近 10 年来又实现了多方向重复的三维 MPCVD 高速外延生长 ( 生长速率 100 μm·h-1) , 大尺寸、厚而无多晶金刚石边缘的生长和采用等离子体 CVD 在 ( H,C,N,O)系统中 200 h 无边界连续生长等创新技术。

● P型掺杂与N型掺杂

对金刚石半导体器件而言,金刚石材料的掺杂是形成功率器件的基础技术。金刚石半导体实现商业化的[敏感词]问题是金刚石的高效体掺杂尚未解决,制造P型晶体管容易、制造n型晶体管困难。金刚石的 p 型掺杂技术则比较成熟,主要掺杂物是硼原子。对 p 型金刚石来说,硼杂质很容易就能融入天然金刚石和 MPCVD 金刚石,不存在晶体取向问题,但硼室温下激活效率小于 0.1% 。硼在金刚石中的掺杂浓度和迁移率是此消彼长的关系,过大的掺杂浓度往往导致迁移率的迅速下降,当硼掺杂浓度为 1019 cm-3时,迁移率将降低到 100 cm2·V -1·s-1以下。

(图片来自西安电子科技大学张金风教授Carbontech 2020 报告PPT)

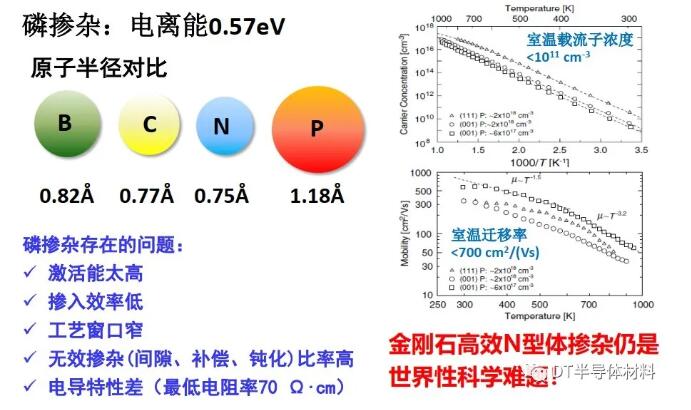

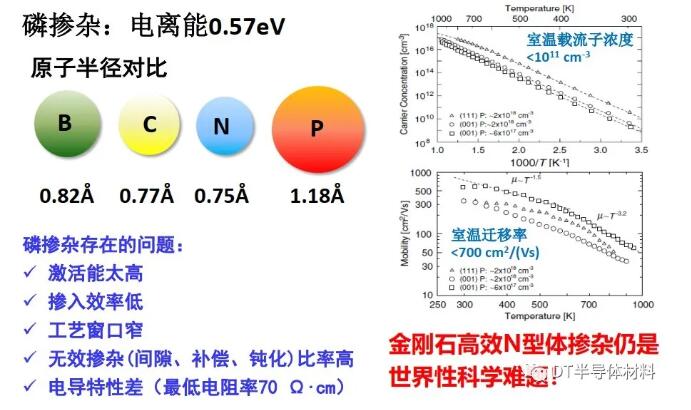

根据金刚石的 C 原子( 共价半径 0.077 nm) 在元素周期表中的位置来选择,离的最近的是氮( N) 原子( 0.075 nm) ,这使其也成为金刚石 n 型掺杂的有利候补。然而,掺杂后置换金刚石中 C 原子的 N 原子由于伴随 Jahn-Teller 效果,局部晶格产生歪斜,N 原子从置换的位置产生偏离,其掺杂能级非常深,为 1.7 eV,在室温下难以产生导电。

(图片来自西安电子科技大学张金风教授Carbontech 2020 报告PPT)

随着金刚石半导体技术的不断发展,未来必将突破n型掺杂技术、大尺寸高质量单晶制备及高平整度、高均匀性材料外延技术等瓶颈问题,实现更高功率性能的金刚石电子器件。但这离不开科研人员的不懈努力!

● 超宽禁带半导体金刚石功率电子学

功率二极管:近 10 年来, CVD 金刚石材料在大尺寸、低缺陷和重掺杂等方面的进展直接带动了金刚石二极管向着高击穿电压、高击穿场强、低导通电阻、高开关速率和高温工作的方向发展, SBD 和 p-n 结二极管两种类型均在开发, 其中金刚石 SBD 发展更快, 已处于初步的应用实验阶段。

金刚石二极管和晶体管击穿电压较低 ( 小于500 V) 的主要原因是难以控制金刚石中的掺杂物质。金刚石是地球中原子密度[敏感词]的材料, 除少数小原子 H、P、N 和 Si 元素等, 很难将其他大原子加入其晶体中。

金刚石 p-i-n 二极管是先进的并适用于大功率应用的器件, 除了它的临界电场为 3 MV·cm-1( SiC 理论极限) 以外,也可通过采用重掺杂层使金刚石 p-i-n 二极管的串联电阻大幅度降低。近10年来,金刚石 p-i-n 二极管技术有了很大的进步,如突破了具有跃迁传导机制的重掺杂的 p+ 和 n+ 层的制备;低阻跃迁电导的金刚石 p+-i-n+ 结二极管的载流 子 输 运 机 制; 肖 特 基 金 刚 石 p-n 二 极 管( SPND) 的材料结构优化设计;选择生长 n+ 层、p-n 结二极管的界面缺陷对反向漏电影响的机理研究; 金刚石 p-i-n 二极管的反向恢复及少子寿命研究; 金刚石肖特基p-i-n二极管 ( SPIND) 的不均匀肖特基势垒高度的机制等关键技术。

功率晶体管与逻辑电路

金刚石晶体管在功率电子学和微波电子学两大领域均有进展。在功率电子学领域向高击穿电压、高击穿场强、高温工作、低导通电阻、高开关速率和常关器件的方向发展。金刚石晶体管以各类 FET为主, 包括金属半导体场效应晶体管 ( MESFET) 、MOSFET 和 JFET 等, 其沟道有两种: 金刚石氢终端表面二维空穴气和 p 型掺杂层。随着 n 型掺杂材料的进步, 开始出现双极型金刚石器件, 近期还研发出异质结双极晶体管。在微波电子学领域以氢终端 FET 为主, 并且向高 fT /fmax 和高功率密度方向发展。

金刚石 MESFET采用肖特基势垒来调制和控制沟道, 近几年的技术进步有: 宽栅漏间距和轻掺 p沟道相结合, 栅源间距缩小的效应研究,通过了14.8 MeV中子辐照实验, 较高的掺硼浓度和良好的表面外延沟道层工艺,掺硼金刚石 MESFET 的高温退火。

金刚石 MOSFET 是研究最广泛的金刚石晶体管, 其采用 MOS 栅控制结构可抑制栅极的泄漏电流。近几年, 金刚石 MOSFFT 以氢终端沟道器件为主, 突破了高度稳定的 Al2O3栅氧化层结构等一系列关键技术。

对于工作在高电压和高温下功率器件的应用,比表面沟道 器件更加稳定的金刚石体沟道器件JFET更具优越性。

金刚石BJT是主要的功率开关器件之一。由于金刚石基 BJT 与氢终端金刚石 FET 相比, 没有栅介质层、氢终端表面电导率以及可实现少数载流子注入的电导调制效应, 导致其导通电阻可能更低。功率 BJT的关键参数是共发射极电流的放大系数,与金刚石FET 相比,其可实现电流放大, 以减小驱动电路的功率要求。

金刚石逻辑电路:开发金刚石逻辑电路是发展金刚石IC的[敏感词]步, 随着增强型金刚石 MISFET 的发展, 带动了金刚石逻辑电路的研发。

射频 FET:金刚石具有高热导率、高击穿场强和高载流子饱和速度等半导体特性, 为此, 金刚石的高频、大功率器件也是金刚石电子学的研究热点之一。

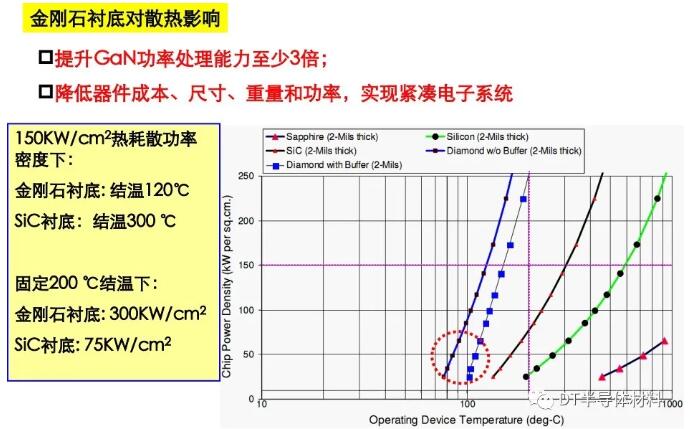

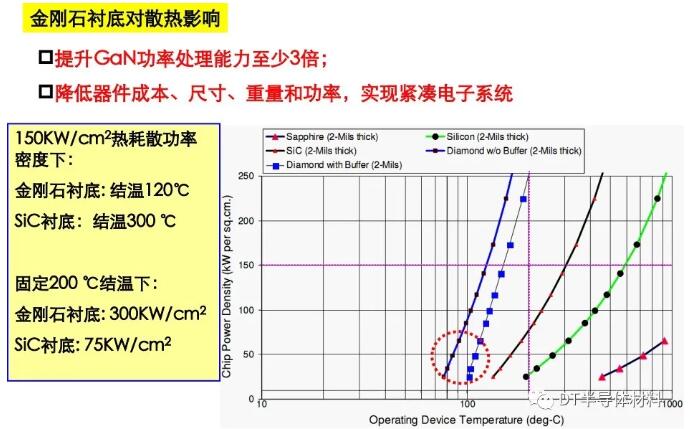

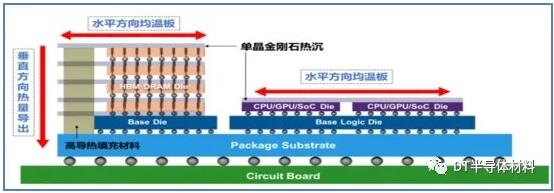

金刚石上 GaN HEMT:金刚石的原子之间共价键极强, 使刚性结构具有高振动频率,其德拜特征温度高达 2200 K, 声子散射较小,因此以声子为媒介的热传导的阻力极小,其热导率是铜的5倍,高达 2000 W/( m·K) 。宽禁带半导体 GaN 微波电子学经过近二十年发展已成为当前的主流, 其热管理的问题已成为其进一步发展的主要障碍, 为此超宽禁带金刚石的导热优势和 GaN 技术相结合成为发展下一代 GaN 微波电子学的必然, 同时也为正在发展的 Ga2O3电子器件等的热学管理提供参考。金刚石材料可以作为功率电子器件的热学管理的材料,并且向着大尺寸、低界面热阻、高导热等方向发展。

。。。

● 散热器件与应用

随着第三代半导体的大幅度应用及5G时代的来临,传统的电子封装热管理材料乃至芯片材料面临升级换代的巨大挑战,近年来迅速崛起的先进碳素及其复合材料,将在大功率、高频光电子器件散热领域发挥重要的作用,成为电子工业中理想的热管理材料 !(包括热沉材料、封装材料、基体材料等 )。

(图片来自广东工业大学王成勇教授Carbontech 2020 报告PPT)

金刚石散热衬底在 GaN 基功率器件:氮化镓( GaN)基功率器件性能的充分发挥受到沉积 GaN 的衬底低热导率的限制,具有高热导率的化学气相沉积( CVD)金刚石,成为 GaN 功率器件热扩散衬底材料的优良选择。相关学者在高导热金刚石与 GaN 器件结合技术方面开展了多项技术研究,主要包括低温键合技术、GaN 外延层背面直接生长金刚石的衬底转移技术、单晶金刚石外延 GaN 技术和高导热金刚石钝化层散热技术。

GaN 外延层背面直接生长金刚石则具有良好的界面结合强度,但是涉及到高温、晶圆应力大、界面热阻高等技术难点。单晶金刚石外延 GaN 技术和高导热金刚石钝化层散热技术则分别受到单晶金刚石尺寸小、成本高和工艺不兼容的限制。因此,开发低成本大尺寸金刚石衬底,提高晶圆应力控制技术和界面结合强度,降低界面热阻,提高金刚石衬底 GaN 器件性能方面,将是未来金刚石与 GaN 器件结合技术发展的重点。

(图片来自西安电子科技大学张金风教授Carbontech 2020 报告PPT)

金刚石封装半导体激光器

高功率半导体激光器工作时,有源区会产生大量的热,降低激光器输出功率,缩短使用寿命。金刚石具有高热导率特性,将其作为过渡热沉将提高器件的散热能力,减少热阻,提高激光器输出功率,延长激光器寿命。

金刚石拉曼激光研究:受激拉曼散射是一种重要的非线性光学效应,受激拉曼散射可实现所有入射光子的固定频率位移,无相位匹配需求,是拓展激光的使用波段范围重要技术。该方向研究成为激光技术发展的一个热点。

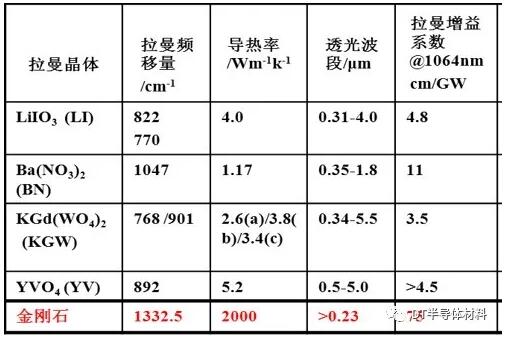

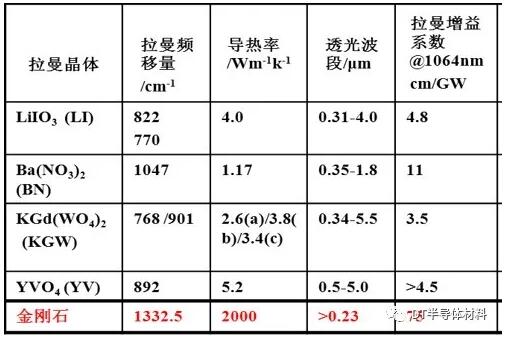

金刚石作为一种性能优异的晶体拉曼材料,具有已知晶体材料中[敏感词]的拉曼频移 1332.3 cm-1,其室温下拉曼增益线宽约为 1.5 cm-1。金刚石的拉曼增益具有偏振选择性 ,当泵浦光偏振方向和金刚石晶体<111>方向平行时,其拉曼增益[敏感词] (10 cm/GW@1 μm),且输出线偏振的拉曼光。金刚石具有超高的热导率,其超快的热耗散能力是金刚石晶体在高功率运行下保持高拉曼增益不变并获得高光束质量激光输出的关键。

常见激光拉曼晶体与金刚石比较

近年来随着化学气相沉积制备工艺的提高,使得人造金刚石的光学品质得到快速提升,光学级的金刚石晶体因此也以其优异的拉曼和布里渊特性表现出优异的功率提升、相干性增强以及频率转换能力,并推动金刚石激光器在极大程度上克服了基于传统工作物质的粒子数反转激光器存在的热效应、以及波长和输出功率难以兼顾的难题。

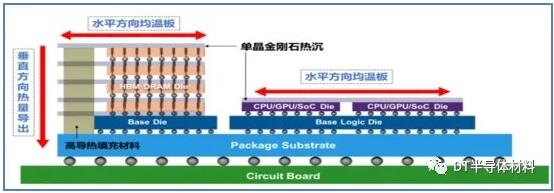

单晶金刚石3D封装散热基板:

当追随摩尔定律成为产业共识,More Moore的提出似乎又为芯片制造业的发展增添了些许亮色。一般来说,More Moore指芯片特征尺寸的不断缩小,它包括两方面:为提高密度、性能和可靠性在晶圆水平和垂直方向上继续缩小特征尺寸;采用3D结构等工艺技术以及新材料的运用来影响晶圆的电学性能。

(图片来自宁波材料所江南研究员Carbontech 2020 报告PPT)

电子封装材料用于承载电子元器件及其相互联线,主要起机械支持、密封保护、散热和屏蔽等作用,对集成电路的性能和可靠性具有非常重要的影响。随着电子技术的发展,集成电路正向超大规模、超高速、高密度、大功率、高精度、多功能方向发展,因而对封装材料提出了越来越高的要求。金刚石/铜、金刚石/铝、金刚石/碳化硅、石墨/铜等多体系高性能封装材料的研发,对促进电子封装材料朝小型化、高性能、高可靠性和低成本方向发展具有重要意义。

。。。。。

● 超精密加工

金刚石材料及激光加工技术:相比于其他材料,金刚石具有高电阻率和高击穿场强、低介电常数、低热膨胀等特点应用于热管理可满足飞速发展的电子工业中高密度、高集成度组装发展的要求激光加工可实现金刚石微结构的高质量加工是当前国内外重点研究的先进制造技术。

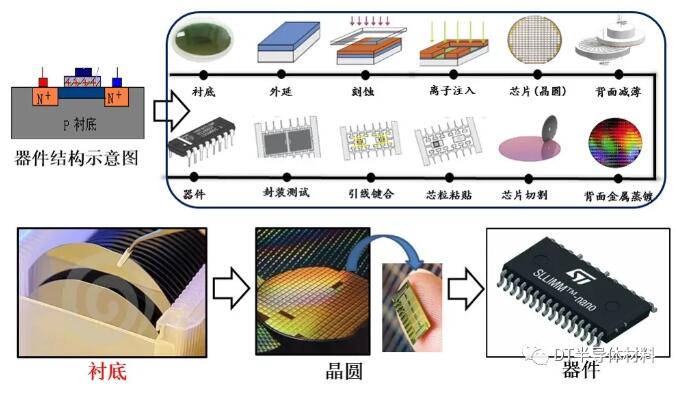

金刚石衬底的磨抛加工技术

半导体器件主要有集成电路、功率器件、光电子器件和传感器等,功率器件广泛应用于航空航天、军事国防、电力能源、轨道交通、信息物联。半导体晶圆是半导体器件的载体,半导体衬底是半导体晶圆的载体。衬底是半导体器件外延的基体,直接决定了器件的质量和使用性能。

超精密加工

超精密加工的对象一般都是小尺寸的金刚石材料,对产业化而言成本过高,不利于进行产业化应用。要使金刚石成功应用于功率器件的散热并实现产业化,良好表面质量的大尺寸晶圆级散热基底材料的获得是一个关键。此外,随着金刚石衬底上电路集成度的增加,对其表面质量的要求也将逐渐提高,表面粗糙度将会向埃米级甚至更小的方向发展,表面翘曲达到 5 µm甚至更小。

免责声明:本文转载自“DT半导体材料”,支持保护知识产权,转载请注明原出处及作者,如有侵权请联系我们删除。

Site Map | 萨科微 | 金航标 | Slkor | Kinghelm

RU | FR | DE | IT | ES | PT | JA | KO | AR | TR | TH | MS | VI | MG | FA | ZH-TW | HR | BG | SD| GD | SN | SM | PS | LB | KY | KU | HAW | CO | AM | UZ | TG | SU | ST | ML | KK | NY | ZU | YO | TE | TA | SO| PA| NE | MN | MI | LA | LO | KM | KN

| JW | IG | HMN | HA | EO | CEB | BS | BN | UR | HT | KA | EU | AZ | HY | YI |MK | IS | BE | CY | GA | SW | SV | AF | FA | TR | TH | MT | HU | GL | ET | NL | DA | CS | FI | EL | HI | NO | PL | RO | CA | TL | IW | LV | ID | LT | SR | SQ | SL | UK

Copyright ©2015-2025 Shenzhen Slkor Micro Semicon Co., Ltd